Um servomotor com engrenagem pode ser útil para tecnologia de movimento rotativo, mas existem desafios e limitações que os usuários precisam conhecer.

Por: Dakota Miller e Bryan Knight

Objetivos de aprendizagem

- Na prática, os sistemas servo rotativos ficam aquém do desempenho ideal devido a limitações técnicas.

- Diversos tipos de servomotores rotativos podem oferecer benefícios aos usuários, mas cada um apresenta um desafio ou limitação específica.

- Os servomotores rotativos de acionamento direto oferecem o melhor desempenho, mas são mais caros do que os motoredutores.

Durante décadas, os servomotores com engrenagens têm sido uma das ferramentas mais comuns na automação industrial. Eles oferecem aplicações de posicionamento, correspondência de velocidade, acionamento eletrônico, enrolamento, tensionamento e aperto, além de adequar eficientemente a potência do servomotor à carga. Isso levanta a questão: um servomotor com engrenagens é a melhor opção para tecnologia de movimento rotativo, ou existe uma solução melhor?

Em um mundo ideal, um sistema servo rotativo teria classificações de torque e velocidade que correspondessem à aplicação, de modo que o motor não fosse superdimensionado nem subdimensionado. A combinação de motor, elementos de transmissão e carga deveria ter rigidez torsional infinita e folga zero. Infelizmente, os sistemas servo rotativos do mundo real ficam aquém desse ideal em diferentes graus.

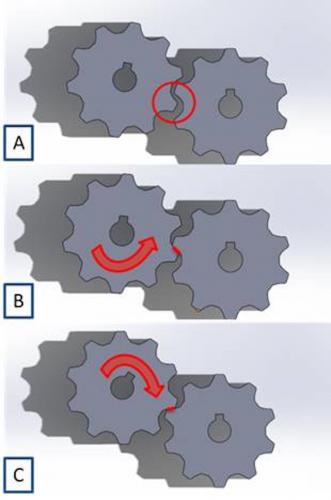

Em um sistema servo típico, a folga é definida como a perda de movimento entre o motor e a carga causada pelas tolerâncias mecânicas dos elementos de transmissão; isso inclui qualquer perda de movimento em caixas de engrenagens, correias, correntes e acoplamentos. Quando uma máquina é ligada inicialmente, a carga ficará em algum ponto intermediário das tolerâncias mecânicas (Figura 1A).

Antes que a própria carga possa ser movida pelo motor, este deve girar para eliminar toda a folga existente nos elementos de transmissão (Figura 1B). Quando o motor começa a desacelerar no final de um movimento, a posição da carga pode, na verdade, ultrapassar a posição do motor, à medida que o momento leva a carga além da posição do motor.

O motor deve novamente compensar a folga na direção oposta antes de aplicar torque à carga para desacelerá-la (Figura 1C). Essa perda de movimento é chamada de folga rotativa e é normalmente medida em minutos de arco, equivalente a 1/60 de um grau. As caixas de engrenagens projetadas para uso com servomotores em aplicações industriais geralmente têm especificações de folga rotativa que variam de 3 a 9 minutos de arco.

A rigidez torsional é a resistência à torção do eixo do motor, dos elementos de transmissão e da carga em resposta à aplicação de torque. Um sistema infinitamente rígido transmitiria o torque à carga sem qualquer deflexão angular em torno do eixo de rotação; no entanto, mesmo um eixo de aço maciço sofrerá uma leve torção sob carga pesada. A magnitude da deflexão varia com o torque aplicado, o material dos elementos de transmissão e seu formato; intuitivamente, peças longas e finas sofrerão mais torção do que peças curtas e grossas. Essa resistência à torção é o que faz as molas helicoidais funcionarem, pois a compressão da mola torce ligeiramente cada volta do fio; um fio mais grosso resulta em uma mola mais rígida. Qualquer rigidez torsional inferior a infinita faz com que o sistema se comporte como uma mola, o que significa que a energia potencial será armazenada no sistema à medida que a carga resiste à rotação.

A combinação de rigidez torsional finita e folga pode degradar significativamente o desempenho de um sistema servo. A folga pode introduzir incerteza, pois o encoder do motor indica a posição do eixo do motor, e não a posição em que a folga permitiu que a carga se estabilizasse. A folga também introduz problemas de ajuste, uma vez que a carga se acopla e desacopla brevemente do motor quando a carga e o motor invertem a direção relativa. Além da folga, a rigidez torsional finita armazena energia, convertendo parte da energia cinética do motor e da carga em energia potencial, liberando-a posteriormente. Essa liberação de energia retardada causa oscilação da carga, induz ressonância, reduz os ganhos máximos de ajuste utilizáveis e impacta negativamente a capacidade de resposta e o tempo de estabilização do sistema servo. Em todos os casos, reduzir a folga e aumentar a rigidez de um sistema aumentará o desempenho do servo e simplificará o ajuste.

Configurações de servomotores de eixo rotativo

A configuração mais comum de eixo rotativo consiste em um servomotor rotativo com um encoder integrado para feedback de posição e uma caixa de engrenagens para adequar o torque e a velocidade disponíveis do motor ao torque e à velocidade requeridos pela carga. A caixa de engrenagens é um dispositivo de potência constante, análogo mecânico de um transformador para adaptação de carga.

Uma configuração de hardware aprimorada utiliza um servomotor rotativo de acionamento direto, que elimina os elementos de transmissão acoplando a carga diretamente ao motor. Enquanto a configuração com motorredutor utiliza um acoplamento a um eixo de diâmetro relativamente pequeno, o sistema de acionamento direto fixa a carga diretamente a um flange do rotor muito maior. Essa configuração elimina a folga e aumenta consideravelmente a rigidez torsional. O maior número de polos e os enrolamentos de alto torque dos motores de acionamento direto correspondem às características de torque e velocidade de um motorredutor com uma relação de 10:1 ou superior.

Data da publicação: 12/11/2021